Tischmesserschmied

"Alle Handwerke der Schmiede, der Herder und Schleiffer, der Feger, der Metzmacher sind zugleich uff das Metzmachen privilegiert und mögen ohne Unterschied sich des Metzmachens gebrauchen." so niedergeschrieben 1619 um zu begründen, dass der Beruf "freigegeben" werden sollte für alle Solinger Handwerker, da das Schwertschmieden alleine nicht ausreichen konnte, die Menge der seinerzeit schon vorhandenen Handwerker zu nähren. So gesehen ist die Basis des Solinger Weltruhms, die Qualität der Tischmesser, eher Not denn Tugend.

Das Buch erzählt aus der Arbeit der Schleiferfamilie Hartkopf; hier hatten sich zur Zeit der Entstehung des Werkes nicht nur Erinnerungen erhalten, sondern auch noch der Kotten und manch alte Gerätschaften. Die seinerzeit "Alten" konnten aus ihrem eigenen Berufsleben manch Detail dazu beitragen, ein beredtes und extrem detailliertes Bild der Arbeit der Messerschmiede niederzuschreiben. Eine Arbeit mit einem extrem hohen Grad an Authenzität und wahrlich ein beachtenswertes Dokument.

Schwarzweiß-Zeichnungen: Carl Hartkopf jr.

Fotos: Paul Weyerstahl, Solingen

Druck: Paul Gehly, Köln

Rheinland-Verlag, Köln, 1922

Messerschmiede spielen schon ausgangs des 15. Jahrhundert. In den Privilegien der Schwertschmiede von 1472 findet sich ein Abschnitt, der sagt, "dat ein jeglich Schmied jeglichs Tages, als man schmieden mag, vier Schwert schmieden mag und nit mehr ; und jeglich Metzschmied zehn Stechmetz ..." Bereits um 1571 waren die "Meßmacher" den Schwertschmieden in der Anzahl überlegen.

Das früher gewonnen Eisenerz bzw. die angelieferten Stahlsorten konnten nicht immer so, wie sie waren, zum Schmieden von Messern benutzt werden. Die Härte bzw. Sprödigkeit musst durch Mischen, das sog. "Gärben", ausgeglichen werden, wobei es bei diesen Glühvorgängen auf großes Wissen und Geschicklichkeit beidermaßen ankam.

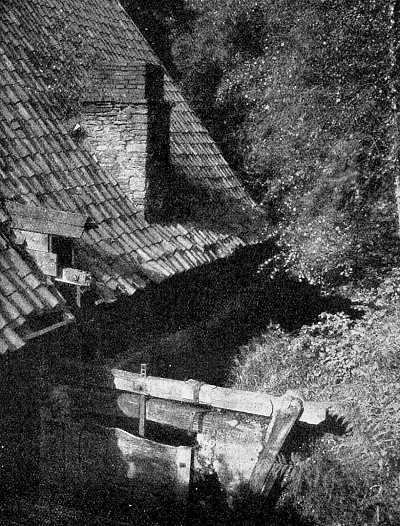

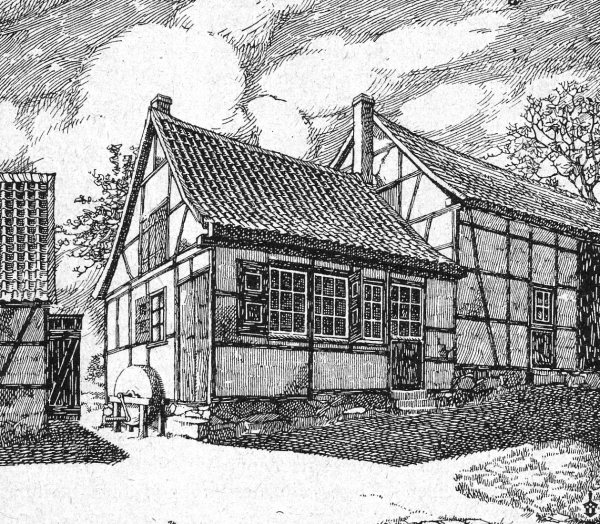

Gearbeitet wurde in teilweise abenteuerlich anmutenden, weil über die Zeit zerfallenen Kotten, wie hier dem Wertherhammer, unweit Schulkohlfurt an der Wupper.

Der Stahl, auf den sich Solinger qualitätsweltruf früher gründete, kam aus dem Siegerland; hier fanden sich besonders reine Eisenerze. Auch war dort genügend Holz, um den Stahl zu "kochen" und neben der daraus gewonnenen Holzkohle gab es zum Glück auch noch Steinkohle. Beides, Erz wie Kohle, wurde in sehr geringem Maße auch einst auf Solinger gebiet geschürft, doch weder Menge noch Qualität waren von Bedeutung. Also blieb nur, das schwere Zeugs per Pferdewagen aus dem Siegerland nach Solingen (und Remscheid) zu schaffen. Beide kleinen Flüsse, die Sieg wie die Wupper, waren, obwohl über den Rhein verbunden, nie für Lastkähne schiffbar.

Schmied war ein Zunftberuf, dessen Regularien

vorsahen, "Niemand soll auch von den

vorgeschriebenen Werkleuten fremden Menschen dat Ambacht not das Werk

lehren, dann als einn ehelichen Kindern." (Ambacht = Handwerk)

Die Lehre dauerte übrigens 6 Jahre.

Tischmesser wurden erst "zu Hofe" und bei "feinen Leuten" im 16. Jahrhundert Mode. Weniger als individuelles Messer für jeden, der tafelte, als vielmehr als Vorlegemesser oder größeres allgemeines Messer auf dem Tisch, mit dem sich jeder "seine Scheibe abschneiden konnte" - wie das Sprichwort weitergetragen hat.

Deutlich ist der Reckhammer zu sehen, dessen Gewicht nur durch nichtmenschliche Kraft, nämlich die des Wassers, bewegt werden konnte. Der Hammer existierte lau einer Kaufurkunde bereit vor 1694.

Um 1800 waren in Solingen insgesamt rund 4.000 Arbeiter in der Klingenindustrie beschäftigt. Rund 1.200 Messerschmiede, ca. 1.000 Schwertschmiede, etwa 800 Schleifer, gut 400 Scherenmacher.

Scharfhausen, mdtl. "Scharpes", auf Hästen zu, ist eine kleine Ortschaft, in der Mitte des 19. Jahrhunderts (und früher) etliche Messermacher arbeiteten, u. a. die Familien Spitzer, Willms, Röttgen, Löhmer und Hartkopf.

In dieser Hofschaft war die Alte Schmiede der Hartkopfs zu finden; ein Gebäude bescheidener Dimension, aber typisch für die ganze Stadt.

Das Einkommen aus der Arbeit reichte meist nicht, um den Lebensunterhalt vollständig zu finanzieren. Deshalb hielten sich solche Haushalte auch noch Vieh; berichtet wird beispielsweise, dass die Familie Hartkopf um 1830 vier Schweine, zwei Kühe und ein Pferd besaß.

Schritt für Schritt Handarbeit. Heute unbezahlbar, damals gar nicht anders möglich. Gerade um die ganzen Partien der Messer gleichmäßig zu fertigen, bedurfte es einer intensiven Erfahrung und hohen Konzentration bei der Arbeit, auch wenn diese noch so stupide zu sein schien. Was sie aber nicht war, denn es war ja nicht nur die Fertigung der Messer, die der Meister und seine Gehilfen zu besorgen hatten, sondern auch alles andere "Drumherum": Vom Herrichten und Instandhalten der Werkzeuge und des Raumes, dem Zu- und Vorbereiten des Eisens bzw. des Stahls, dem Transport der Waren und schließlich auch noch der Kontakt zu anderen der Zunft und Kenntnis in nicht weniger Gesetzen, Vorschriften und Verpflichtungen, als sie heute existieren (na ja, ein paar weniger schon).

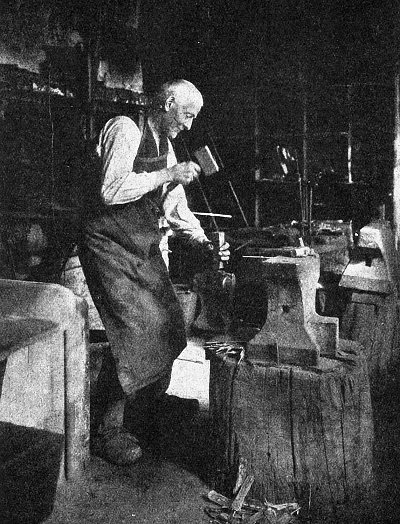

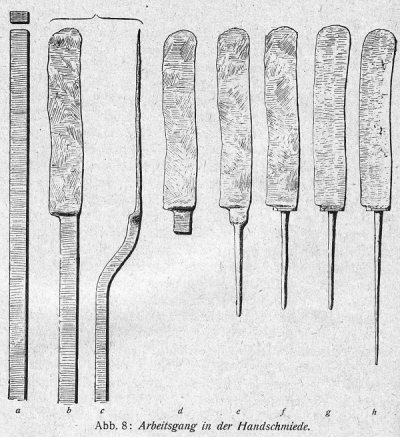

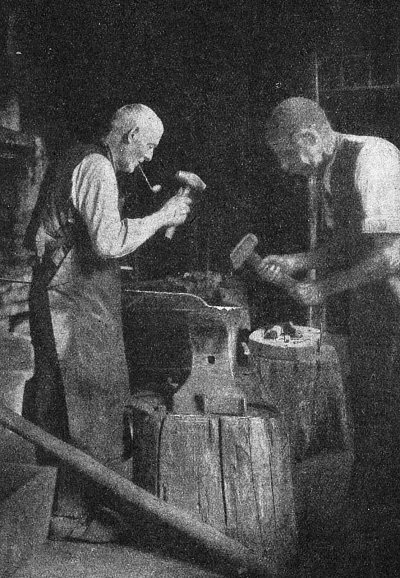

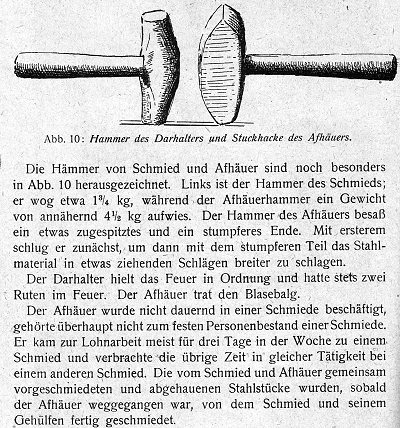

Zum Schmieden gehörten zwei, der Darhalter und der Afhäuer. Der Afhäuer (rechts) war die Hilfe für den Schmied. Der Afhäuer gab drei oder vier kräftige Schläge mit seinem schweren Hammer, der Stuckhacke, auf die falsche Seite des Stahles, während der Schmied die Hette hin und her wandte, um zwischen den Schlägen des Afhäuers mit seinem leichten Hammer auf die hohe Kante des Schmiedestückes zu schlagen. Zum Schluss, "beim letzten Zug", hämmerten beide nur noch auf die flache Seite.

Besonders anstrengend war das Opdiwen; hier ging es darum zwischen der Klinge und dem später mit dem Heft (Griffschale, meist Holz, oft auch Metall) verbundenen Erl (der spitze Stift hinter dem Messer) einen Wulst zu schlagen; gewissermaßen das "dicke Ende" des Messers. Damit konnte dann das Heft, der Griff, besser fixiert werden und zugleich war es ein Griffschutz, damit niemand an der scharfen Kante abglitt, wenn er das Messer in der ("flutschigen") Hand hielt. Die Klemmvorrichtung, in der das Messer gesteckt wurde, damit es so bearbeitet werden konnte, heißt Prahm; der Hammer, mit dem der Schmied auf die Opdiwers Pipe schlägt, wiegt um die 4 kg.