Tischmesserschmied 2

"Alle Handwerke der Schmiede, der Herder und Schleiffer, der Feger, der Metzmacher sind zugleich uff das Metzmachen privilegiert und mögen ohne Unterschied sich des Metzmachens gebrauchen." so niedergeschrieben 1619 um zu begründen, dass der Beruf "freigegeben" werden sollte für alle Solinger Handwerker, da das Schwertschmieden alleine nicht ausreichen konnte, die Menge der seinerzeit schon vorhandenen Handwerker zu nähren. So gesehen ist die Basis des Solinger Weltruhms, die Qualität der Tischmesser, eher Not denn Tugend.

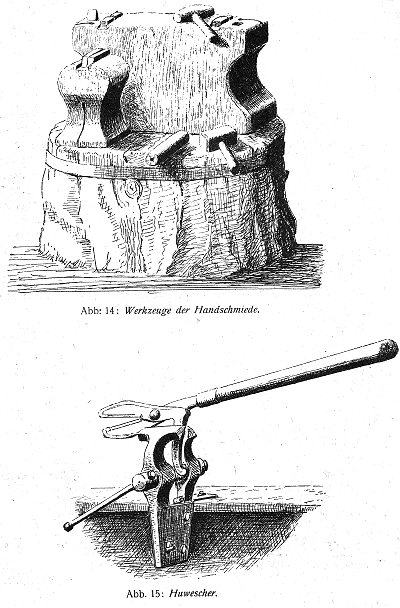

Hier in der schematischen Zeichnung sind Amboss und Prahm (zum Opdriwen, siehe oben) noch besser zu erkennen.

Her Huwescher, diese Zange mit dem besonders langen Hebel, diente zum Abschneiden der geschmiedeten Klinge auf die Länge des jeweiligen Modells, das hergestellt wurde und für das Abrunden des vorderen Teils der Schneide; im Grunde genommen handelt es sich beim Huwescher um eine besonders kräfte "Blechschere", eben eine für Eisen. Das Zudrücken geschah, indem der lange Hebel unter dem rechten Arm gedrückt wurde und das zu bearbeitendes Stück so geschickt zu halten war, dass die Schnitte es nicht unbrauchbar machten.

Die Schärfte, den Schliff, brachten dann die Messerschleifer in weiteren Arbeitsgängen an. Anschließend wurden die Klingen poliert, gepliestet (blaugepliest).

Ein Schmied galt um 1850 als tüchtig, wenn er täglich um die 50 Tischmesserklingen herstellte. Das aber setzte voraus, dass am gesamten Arbeitstag nichts schief ging, kein einziger Arbeitsschlag daneben war. Die alten Schleifer erzählen, dass es der Rhythmus der Arbeit war, der diese Leistung ermöglichte. Nicht zu schnell, nicht zu langsam. Und dieser Rhythmus, so geht die Sage, sei irgendwie im Bergischen "fühlbar" gewesen. Es gibt ernsthafte Schilderungen, die davon berichten, dass ausgewanderte Solinger Schmiede in der Fremde bei den gleichen Arbeiten und mit gleichem Werkzeug nicht mehr den Rhythmus gefunden und damit die Leistung nicht mehr ereicht haben. Dem Widerhall aus letztendlich hunderten von Werkstätten im Stadtgebiet von und um Solingen verdankt dieser Teil des Bergischen übrigens das Attribut der "singenden, klingenden Berge": Es sind sind Lieder schmetternde Menschen, die diesen poetischen Begriff assoziierte, sondern der Rhythmus der Schmiedehämmer!

Dem legendären und sagenumwobenen schwäbischen Tüftler steht der Solinger "Prakesierer", Denker und Erfinder, in nichts nach. Die gesamte fertigungstechnische Entwicklung, ein Teil des immer härter werdenden Wettbewerbs basiert auf tausenden von kleinen oder epochalen Verbesserungen der Arbeitsvorgänge und damit der Geschwindigkeit und Qualität; beides zusammengefasst in einer neuen Wirtschaftlichkeit oder dem Überleben im Konkurrenzkampf.

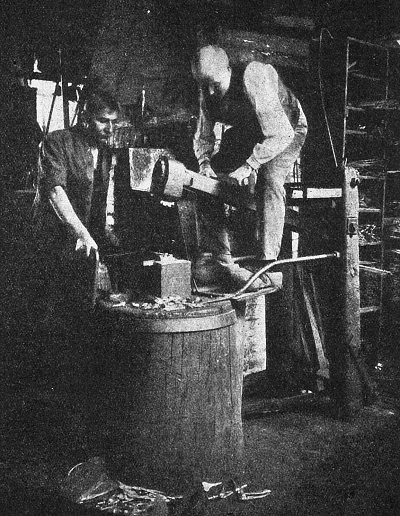

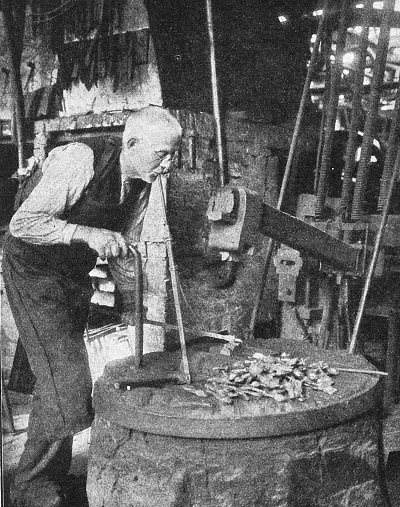

Um die Wucht des Hammers zu erhöhen (ohne Wasserkraft), wurde dieser Bockhammer erfunden. Auf dem "Bock" (einem Sitzgestellt) sitzend hebt der Schmied an einem Quergriff den Hammer, der zwischen zwei senkrechten Pfählen auf einem Hebel fixiert ist und lässt ihn schlagartig fallen - der erste Fallhammer also !

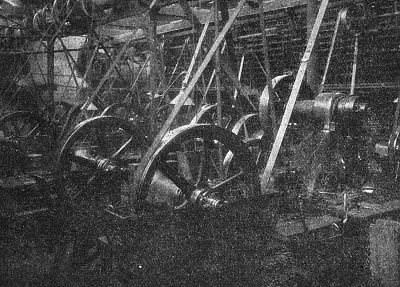

So erfunden um 1848; es ist der Anfang des später verbreiteten, hochproduktiven Gesenkschmiedens. Dabei wird das Messer wird auf einen Schlag in einer Form gefertigt, dem Gesenk. Und dazu benutzt man so genannte Fallhämmer mit einem schweren Kopf (dem Bär), die von Riemen über erst mit Dampfkraft, später mit Strommotoren bewegte Scheiben hochgezogen wurden.

Noch einen Schritt weiter ging der Federhammer, eine Eigenerfindung in der Schmiede der Hartkopfs. Die Federn (sie herzustellen bedurfte es damals extremer Anstrengungen) fingen einen Teil der Rückschlagskraft wieder auf, so dass mittels es Hebels der Schmied tatsächlich nur die verbrauchte Energie (Kraft) per Fußtritt auf einen Hebel wieder zuführen musste. Hätte man seinerzeit schon die Begriffe gekannt, die Idee wäre für eine Supersonder-Auszeichnung in "praktischer Ökologie" und "resourcen-schonendem Workflow-Reengineering" gut gewesen.

Geräumig waren die Werkstätten nicht gerade. Heiß und laut war es auch. Und es stank, denn sowohl Kohle wie auch der geschmiedete Stahl, öfter auch in Flüssigkeiten getaucht, geben Dämpfe ab. Vielleicht aber war es auch in einer gewissen Art und Weise "gemütlich", weil überschaubar - und eine Werkstatt, die man sich nach eigenem Ermessen zusammengestellt hatte.

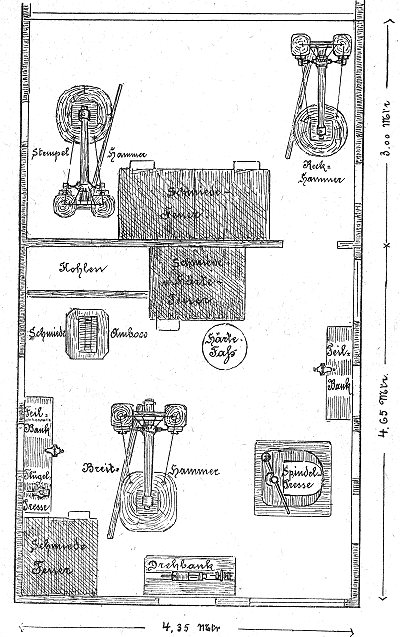

Diese Schmiede, im Grundriss wiedergegeben, wurde als Erweiterungsbau der ursprünglichen Schmiede (siehe Zeichnung zu Anfang) in einer Scheune errichtet, als "Unternehmens-Expansion".

Später, um 1883, zog das Unternehmen näher an Solingen heran, auf die Dorper Rathausstraße. Hier war bis dato eine Windmühle zum Zerkleinern von Schmirgel in Betrieb gewesen. 1887 erfolgte die Eintragung im Handelsregister unter "Gebrüder Hartkopf". Das Unternehmen ist heute in Solingen mit Adresse auf der Bismarckstraße zu finden.

1909 erfolgte ein Aufspaltung des Unternehmens, der neue / andere Teil firmierte unter Carl August Hartkopf, das Fabrikgebäude war auf der Ritterstraße (ebenfalls Dorp).

![]()

![]()

![]()

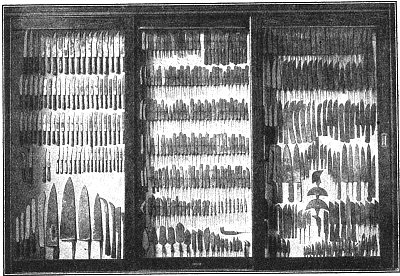

Erstaunlich, schon damals konnten es die Solinger einfach nicht lassen, sich in hunderten von Modellen und Mustern zu ergehen. Natürlich werden die Fachleute einwenden, dass jedes einzelne Modell der Messer seine besondere Berechtigung für spezielle Benutzungen hat; dagegen ist nichts einzuwenden. Allein, es macht die Produktion nicht kostengünstiger.

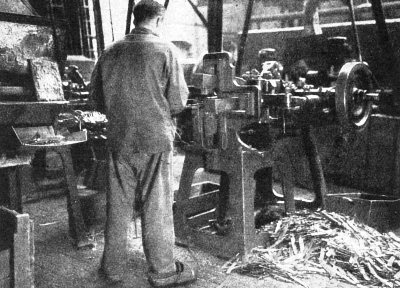

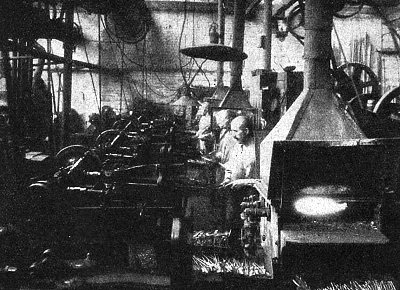

In späteren Jahren wurde das Unternehmen immer mehr von der Schmiede zur Fabrik mit Massenproduktion; Halbautomaten, Zweischlag- und Vierschlaghämmer, Spalt- und Asstanzpressen erleichterten einerseits die Arbeit, waren aber andererseits auch notwendig, um dem globalen Wettbewerb und dem Qualitätsniveau der Solinger Messermacher-Industrie standzuhalten.

Die Arbeitsbedingungen in dieser industriellen Fertigung waren nicht unbedingt optimal, aber seinerzeit galt es noch als völlig normal, dass sich der Mensch der Maschine anzupassen hat; "Ergonomie" und "Arbeitsschutz" waren unbekannte, weil noch nicht erfundene oder benutzte Worte.

Aus den Bockhämmern wurden irgendwann Fallhämmer, alles größer, alles schneller, alles rationeller. Und diese wuchtigen Hämmer eigneten sich dann auch für viele andere Teile, nicht nur Messer, so dass das Unternehmen Gebr. Hartkopf ein breites Produktspektrum anbieten konnte und dies heute noch tut.

Zwei der Messerschmiede-Pioniere auf der Grenze von zünftigem Handwerk und industrieller, kaufmännisch gelenkter Massenproduktion: Carl Hartkopf sen (gestorben 1919) und August Hartkopf, der zum Erscheinen des Buches 1922 als Pensionär sich der Garten- und Obstpflege widmete.